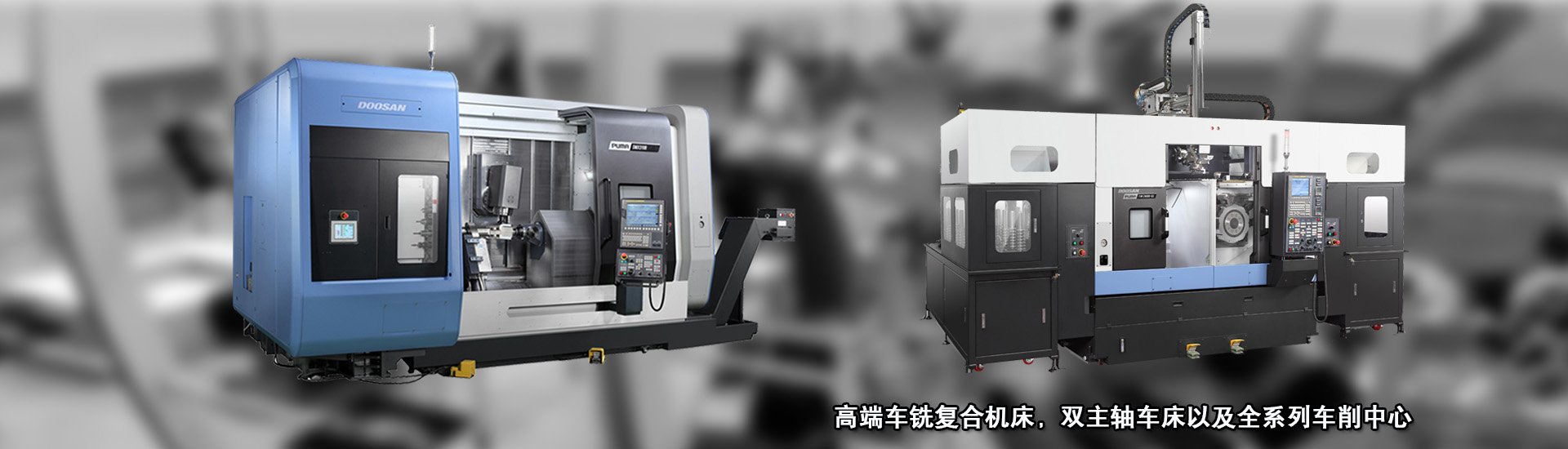

在車(chē)铣复合加工(gōng)中(zhōng)心技(jì )术高速发展的同时,也对其相应的数控编程技(jì )术提出了更高的要求,而这也是制约車(chē)铣复合加工(gōng)中(zhōng)心设备在实际生产(chǎn)应用(yòng)中(zhōng)的一个重要因素。由于車(chē)铣复合加工(gōng)设备投入实际生产(chǎn)的应用(yòng)时间还比较短,在没有(yǒu)专业的复合加工(gōng)解决方案的情况下,通常都是利用(yòng)通用(yòng)CAM 软件编写出部分(fēn)加工(gōng)程序,然后在交由技(jì )术人员对程序进行手工(gōng)整合,以满足复合加工(gōng)机床对加工(gōng)程序的要求。然而这种解决方法对工(gōng)艺人员的要求非常之高。

与传统的数控编程技(jì )术相比,車(chē)铣复合加工(gōng)的程序编制难点大概可(kě)以體(tǐ)现在以下几个方面。

1.工(gōng)艺的种类繁杂。

对于工(gōng)艺人员来说,要完美使用(yòng)車(chē)铣复合加工(gōng)中(zhōng)心不仅要掌握数控車(chē)削、多(duō)轴铣削、钻孔等多(duō)种加工(gōng)方式的编程方法,还要对工(gōng)序间的衔接与进退刀(dāo)方式进行准确的界定。因此在进行数控编程时,就需要对当前工(gōng)序、加工(gōng)完成后的工(gōng)序模型和加工(gōng)余量的分(fēn)布有(yǒu)较為(wèi)直观的认识,以便于下一道工(gōng)序的程序编写和进退刀(dāo)的设置。

2.程序编制过程中(zhōng)对于工(gōng)艺路線(xiàn)的确定。

许多(duō)零件在車(chē)铣复合加工(gōng)中(zhōng)心上加工(gōng)时可(kě)以实现从毛胚料到成品的一次性完整加工(gōng),因此加工(gōng)程序的编写结果必须同工(gōng)艺路線(xiàn)保持一致。同时,对于多(duō)通道并行加工(gōng)也需要在数控加工(gōng)程序编写的过程中(zhōng)进行综合考虑。由此看,為(wèi)了实现高效的复合加工(gōng)应该发展工(gōng)艺 - 编程- 仿真一體(tǐ)化的工(gōng)艺解决方案。

3.車(chē)铣复合加工(gōng)编程通用(yòng)CAM软件尚不支持。

与常规的机床设备加工(gōng)相比,車(chē)铣复合加工(gōng)具(jù)备的机床运动和加工(gōng)功能(néng)要复杂很(hěn)多(duō),目前市面上通用(yòng)的CAM 软件尚不足以完全支持这些先进功能(néng)的程序编写,如在線(xiàn)测量、锯断、自动送料、尾座控制等程序的填写。因此,利用(yòng)通用(yòng)CAM 软件编制出来的程序仍然需要大量的手工(gōng)编写、调整、整合、交互的方式才能(néng)应用(yòng)于自动化的車(chē)铣复合加工(gōng)。

4.加工(gōng)程序的整合。

目前通用(yòng)CAM 软件编写完成后的NC 程序之间是相互独立的,要实现車(chē)铣复合这样复杂的自动化完整加工(gōng),需要对这些各自独立的加工(gōng)程序进行集成和整合。而这种整合必须以零件的工(gōng)艺路線(xiàn)作(zuò)為(wèi)指导,因此,首先要确定出哪些程序是并行的,然后在对不同工(gōng)艺方法的加工(gōng)顺序进行确定,并给出准确的换刀(dāo)、装(zhuāng)卡更换、基准转化以及进退刀(dāo)指令等。

可(kě)以看出,車(chē)铣复合加工(gōng)数控程序编写难度非常大,而目前的通用(yòng)CAM 软件直接作(zuò)用(yòng)于車(chē)铣复合加工(gōng)的话,仍然存在很(hěn)多(duō)缺陷和不足。為(wèi)了弥补这些不足,如果在现有(yǒu)通用(yòng)CAD/CAM 软件的基础上,开发适用(yòng)于产(chǎn)品工(gōng)艺和复合加工(gōng)设备的专用(yòng)编程系统或许是一种更為(wèi)现实的解决方案。

这一方面降低了对软件購(gòu)置的重复投资,同时也能(néng)避免由于编程平台不统一而造成的工(gōng)艺知识不能(néng)重用(yòng)、人员配置复杂等缺陷。

以上就是上海图森机電(diàn)科(kē)技(jì )有(yǒu)限公(gōng)司小(xiǎo)编整理(lǐ)发布的关于“車(chē)铣复合加工(gōng)中(zhōng)心在数控编程中(zhōng)的难点”的文(wén)章,希望对您有(yǒu)所帮助。